فلنج چیست؟ فلنج یک قطعه فولادی است که اغلب برای برقرار کردن اتصال، افزایش استحکام یا پخش بار در صنعت لوله کشی به کار میرود. به عنوان مثال، تیرهای مقطعی اغلب دارای فلنج هایی هستند که بیشتر بار را تحمل میکنند و توسط شبکه ای که Flangeها را به یکدیگر وصل میکند، به هم متصل میشوند.

انواع فلنج

فلنج ها قطعاتی دیسک مانند هستند که میتوان آنها را به راحتی از هم جدا نمود. فلنج ها نوعی ابزار صفحه ای دایروی هستند که با وجود سوراخ هایی بر روی صفحه خود امکان اتصال لوله ها به یکدیگر حتی با سایزهای مختلف را دارند. از فلنج ها برای اتصال لوله ها، شیرها، پمپ ها و سایر تجهیزات برای تشکیل و ایجاد یک سیستم لوله کشی بهره میبرند. همچنین به دلیل ویژگی های ساختاری این قطعه، دسترسی آسان برای تمیز کردن، بازرسی یا اصلاح بستن آن، به راحتی فراهم است. فلنج ها معمولاً از نوع جوشی یا پیچی هستند. کاربرد فلنج ها در صنعت همانطور که گفتیم فلنج ها از قطعات بسیار مهم برای متصل کردن قسمت های مختلف در لوله کشی هستند. دامنه استفاده این قطعه در صنایع مختلف، بسیار وسیع بوده و کاربرد آنها تنها محدود به پروژه های لوله کشی ساختمان و صنعتی نمیشود. دلیل وجود کاربردهای مختلف Flange، مدلهای متنوعی است که امروزه از این محصول تولید میشود و هرکدام کارایی و ویژگی های خاص خود را دارد. در نتیجه، قبل از خرید فلنج و این محصولات باید با توجه به عملیات مورد نظر، مدلهای مختلف این محصول را به طور کامل بررسی کرده تا بهترین انتخاب و خرید فلنج را انجام دهیم. در ادامه با ما همراه باشید تا با این قطعات کاربردی “فلنج” بیشتر آشنا شوید.

فلنج تازه ساخته شده فورج

فلنجها بیشتر در صنایع پتروشیمی و شیمیایی مورد استفاده قرار میگیرند. برخی از کاربردهای این محصول در این صنایع عبارتند از : متصل کردن لوله به تجهیزات دیگر مانند پمپ ها، مخازن تحت فشار و … اتصال به شیرها و دیگر قطعاتی که در مسیر لوله کشی مورد نظر قرار داشته و احتمال این وجود دارد که نیاز به تعمیرات در مدت زمان کوتاه داشته باشند. استفاده از آنها در تجهیزات ابزار دقیق ( این ابزار آلات نیز معمولاً احتیاج به تعمیرات و بازرسی های متعدد یا کالیبراسیون دارند) کاربرد در کلیه موارد دیگری که در آنها، نیاز به جداسازی وجود دارد. (در مسیر لوله کشی، هر کجا و در هر محلی که اتصال قطعات وجود داشته و نیاز به جداسازی بدون مشکل داشته باشیم، میتوانیم از Flangeها بهره ببریم) در بخش قبلی گفتیم که این قطعات به دو طریق زیر متصل میشوند : از طریق جوش دادن به کمک پیچ و مهره مشخصات فلنج ها بر اساس استاندارد تعریف شده، هر فلنج دارای یک سری مشخصات خاص بوده که در هنگام تولید، بر روی بدنه آن هک میشوند. این موارد عبارتند از : نام تجاری شرکت تولید کننده محصول (Flange ) ابعاد و سایز قطر خارجی لوله که محصول به آن جوش داده میشود. کلاس محصول (حداکثر مقدار فشاری که میتواند تحمل کند) شکل و ظاهر سطح فلنج (این قسمت، بخش اصلی و مهم محصول را تشکیل میدهد) ضخامت دیواره محصول (که گاهی اوقات مشخصات سوراخ ها ذکر میشود) مواد تشکیل دهنده محصول، (یک مقدار عددی بوده که بر اساس استاندارد ASTM بیانگر مشخصات مواد خامی است که برای تولید فلنج، از آنها استفاده شده است). کد یا شماره مرتبط با نوع عملیات حرارتی که بر روی محصول فلنج صورت گرفته است.

مشخصات نامگذاری Flange

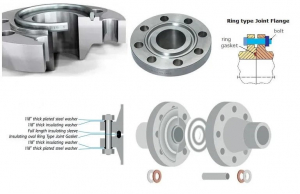

آشنایی با ۴ فرم پرکاربرد صاف یا مسطح (FF) : این فرم در فلنج هایی که از فلز چدن ساخته شده اند، به کار میرود. سطح برجسته (RF) : این فرم محصول در میان سایر مدلها از همه متداول تر است و دارای سطحی برجسته در قسمت بدنه خود میباشد. زبانه و شیاردار (T&G) : نوعی دیگر از انواع فرمهای این محصول، مدل زبانه دار و شیاردار میباشد. در این نوع Flangeها، یک قطعه دارای یک حلقه برجسته (زبانه) و بخش دیگر دارای تورفتگی ماشین کاری شده (شیار) میباشد که در هم چفت میشوند. نر و ماده (M&f) : در این نوع مشابه فرم T&G فلنج ها میبایست با یکدیگر هماهنگ و در اصلاح جفت باشند. یکی دارای سطحی نسبتا برجسته (نری) و دیگری دارای یک تورفتگی (مادگی) است که در هم چفت میشوند. چگونه کارکرد فلنج های لوله Flangeها پس از جوشکاری دومین روش پرمصرف در اتصال لوله ها و تجهیزات مختلف مانند: شیرها، پمپ ها و سایر اجزای خطوط پایپینگ در سیستم است. فلنج ها راه حل مطمئنی در اتصال لوله ها است. بکار بردن فلنج های لوله ، انعطاف پذیری مطلوبی به سیستم بابت نگهداری سیستم های لوله کشی، امکان جداسازی آسان تر و دسترسی بهتر به اجزای پایپینگ میدهد. یک اتصال فلنجی معمولی از سه قسمت تشکیل شده است: فلنج های لوله – واشر یا گسکت – پیچ و مهره در بیشتر موارد استاندارد تعیین میکند که از چه مواد و متریال تایید شدهای در واشر، گسکت، پیچ و مهره برای اتصال با نوع لوله استفاده کنید. (عموما مواد مصرفی در لوله و اتصالات و فلنج یکی است). فلنج های فولادی ضد زنگ از رایج ترین نوع هستند ولی فلنج با مواد گسترده دیگری نیز عرضه و تولید شده است که باید بر اساس نیاز، سیستمی که فلنج در آن کاربرد دارد و شرایط محیطی انتخاب گردند.

فلنجهای لوله

مواد اولیه فلنج هایی که برای مصارف لوله کشی مورد استفاده قرار میگیرند از متریال مختلفی مانند فولاد ضد زنگ، چدن، آلومینیوم، برنج، برنز، پلاستیک و … تولید میشوند. بیشترین مواد مورد استفاده در صنعت ساخت Flange، فولاد کربن دار فورج شده و دارای سطوح ماشینکاری شده است.تعیین جنس فلنج اساساً پس از انتخاب لوله انجام میشود؛ زیرا در اکثر موارد جنس فلنج از همان جنس لوله انتخاب میشود. فلنج ها از چه موادی ساخته میشوند؟ علاوه بر جنس لوله ها، عوامل مهم دیگری نیز وجود داشته که بر انتخاب این محصولات تاثیر گذار میباشند. مواردی از جمله شرایط اقتصادی (بودجه اختصاص یافته)، فشار جریان درون لوله ها، نوع ماده ای که قرار است در لوله ها جریان داشته باشد، دمای عملیات، میزان خوردگی محیطی و … برخی از رایج ترین موادی که در ساخت این محصول مورد استفاده قرار میگیرد شامل موارد زیر میباشد : فولاد کربن این آلیاژ از استحکام و سختی بالایی برخوردار است که به دلیل وجود کربن، نقطه ذوب پایین و شکل پذیری قابل توجهی دارد. این آلیاژ رایج ترین ماده موجود برای ساخت Flange است. فولاد ضد زنگ این نوع فولاد، آلیاژی است که دارای مقداری کروم با درصد حدودی ۱۰ میباشد. وجود کروم در فولاد ضد زنگ، موجب افزایش مقاومت در برابر خوردگی میشود؛ به طوری که این نوع آلیاژ نسبت به فولاد کربن دار، مقاومت بسیار بالاتری دارد. چدن ها هنگامی که آهن با سیلیکون، کربن و چند آلیاژ دیگر ترکیب شود در نهایت چدن را به وجود میآورد. سیلیکون کربن را از آهن خارج کرده و یک لایه گرافیتی در سطح بیرونی فلز ایجاد میکند. چدن ها قابلیت ماشین کاری، ریخته گری و شکل پذیری خوبی دارند. آلومینیوم مشخصات این فلز عبارت است از چگالی کم، انعطاف پذیری و چکش خواری بالا و استحکام متوسط. یکی از مزیت های آلومینیوم در مقایسه با سایر فولادهای آلیاژی و کربنی معمولی، مقاومت بالاتر در برابر خوردگی است. این فلز در ساخت Flangeهایی که به وزن و استحکام کم نیاز دارند، بیشترین کاربرد را دارد. برنج این آلیاژ متشکل از فلز روی و مس است که اغلب با عناصر افزوده دیگر مانند قلع یا سرب ساخته میشود. از ویژگی های برنج میتوان به رسانایی خوب، شکل پذیری در دمای بالا و استحکام قابل توجهی که دارد، اشاره کنیم. پی وی سی PVC با نام کامل پلی وینیل کلراید، یک پلیمر ترموپلاستیکی است که مونتاژ آن آسان، بادوام و ارزان است. همچنین در برابر خوردگی بیولوژیکی و شیمیایی مقاومت خوبی از خود نشان میدهد. میتوان با افزودن نرم کننده ها به PVC آن را انعطاف پذیرتر و نرم تر کرد. فولاد بی کربن این فولاد آلیاژی متشکل از یک یا چند عنصر مختلف است که بر اساس مقدار و نوع آنها، خواص فولاد تغییر داده میشود و خصوصیات مختلف آن کاهش یا افزایش مییابد. آلیاژهای رایج از این دست عبارتند از کروم، مولیبدن، نیکل، وانادیم و منگنز. استاندارد مواد تولیدی فلنج ها فلنج ها معمولا از اهنگری و فورج ساخته میشوند اما در موارد اندکی از ورقه های با کیفیت قابل جوش نیز طبق استاندارد ASME B 16.5 برای فلنج های تبدیل و فلنج های کور نیز استفاده میکنند. به طور کلی در زمینه مواد سازنده و متریال فلنج ها، استانداردهای زیر قابل دسترس هستند: فولاد کربن آهنگری شده ASME B105 فولاد کربن آهنگری شده برای هدف عمومی ASME A181 فولاد آلیاژی و فولاد ضد زنگ آهنگری شده ASME A182 فولاد آلیاژی آهنگری شده برای سرویس های دما پایین ASME A350

استاندارد فلنج ها

اتصالات پیچ و مهره اتصال فلنج ها به کمک پیچ و مهره، ترکیبی پیچیده، از عواملی متعدد است مثل : (نوع فلنج، پیچ و مهره، واشر، فرآیند اتصال، دما، فشار، ارتعاشات و…). همه این عناصر مختلف به هم مرتبط بوده و برای رسیدن به یک نتیجه موفق به یکدیگر وابسته هستند.قابلیت اطمینان اتصال فلنجی، به شدت به کنترل دقیق فرآیند ایجاد اتصال بستگی دارد. پیچ های مورد استفاده در بستن فلنج ها پیچ هایی که برای بستن فلنجها مورد استفاده قرار میگیرند معمولاً از یک طرف دارای رزوه میباشند که به آن Bolt میگویند. طرف دیگر پیچ دارای یک سر چهار گوش یا شش گوش بوده که مخصوص آچار میباشد. همچنین برای تکمیل فرایند به یک مهره نات (Nut) نیز احتیاج داریم که اغلب سرتاسر این مهره دارای رزوه است. در برخی مواقع و برای پیچهای خاص به دو عدد رزوه نیاز داریم. معرفی بخش های اصلی فلنج فلنجها در انواع و مدل های متنوعی تولید میشوند، اما به طور کلی این محصولات از سه قسمت اصلی تشکیل شده اند که عبارت است از : بدنه فلنج (دیسک مانند) (Pipe Flange) گسکت (آب بند) (Gasket) پیچ و مهره (Bolting) کلاس بندی و استاندارد ابعادی فلنج های فولادی داشتن آگاهی و شناخت با جداول استاندارد فلنج ها از مهم ترین ملزوماتی است که موقع کار کردن در صنایع و پروژه های لوله کشی و تاسیسات به آن نیاز است. طی سالها، استانداردهای زیادی در سطح بین المللی برای انواع این محصولات طراحی شده است. هدف از به وجود آوردن این استاندارد ها، ایجاد یک بستر یک پارچه و واحد برای طراحی و شناسایی Flangeها و استفاده از آن ها بوده است. امروزه در هر جای دنیا به کمک این مرجع و استانداردهای تعریف شده میتوان Flangeهای مختلف را شناسایی کرده و از ابعاد هر یک آگاهی لازم را کسب کرد. همچنین با بهره مندی از این اطلاعات، میتوانیم پیچ و مهره های مناسب (از نظر ابعادی) برای هر محصول را در نظر بگیریم. دسته بندی فلنج های فولادی بر اساس حداکثر فشار قابل تحمل رده بندی فشار بر اساس استاندارد « ASME B16.5» : طبق این استاندارد تعریف شده، فلنج های فولادی و آلیاژهای آنها به كلاس های ۱۵۰-۳۰۰-۴۰۰-۶۰۰-۹۰۰-۱۵۰۰-۲۵۰۰ دسته بندی میشوند. این اعداد، مشخص کننده حداکثر فشار قابل تحمل بر حسب PSI بوده كه فلنجها در ماکزیمم دمای مجاز میتوانند تحمل کنند. در اکثر مواقع فشار كاركرد حدود ۲.۴ برابر اعدادی است که در بالا به آن اشاره کردیم. رده بندی فشار بر اساس استاندارد «Din» : بر مبنای این استاندارد آلمانی، میزان فشار قابل تحمل فلنج های فولادی و آلیاژهای آنها با PN نشان داده میشود. این مقدار، نمایانگر فشار اسمی وارده بر حسب BAR میباشد. این استاندارد تعریف شده برای این قطعات، بر اساس PN طبق استاندارد DIN 2527 است که در بردارنده Flangeهایی با حداکثر فشار قابل تحمل ۱۰ بار، ۱۶ بار، ۲۰ بار و … میباشد. رده بندی فشار بر اساس استاندارد «(API (6A-6B-6BX) » : فلنج هایی که بر اساس این استاندارد تعریف شدهاند دارای تحمل فشار بیشتری نسبت به Flangeهای دسته ANSI میباشند. بر مبنای استاندارد (API (6A-6B-6BX)، این قطعات به كلاس های ۵۰۰۰-۳۰۰۰-۲۰۰۰-۱۵۰۰۰-۱۰۰۰۰ تقسیم بندی میشوند.

تحمل حداکثر فشار در فلنج ها

دسته بندی فلنج ها بر اساس استاندارد در ادامه با بعضی از متداول ترین و پرکاربرد ترین استاندارد فلنج هایی که در سطح بین المللی طراحی شده اند آشنا میشوید. استاندارد ASME/ASA استاندارد PN/DIN استاندارد BS 10 استاندارد GIS/KS با استاندارد ASME برای فلنج ها آشنا شدید. در قسمت زیر استاندارد ASME بر اساس ابعاد فلنجها تعریف شده و به دو دسته طبقه بندی میشود : استاندارد « ASME B16.5» : برای تعیین و شناسایی ابعاد Flangeها با توجه به قطر آنها از ۵ NPS تا NPS 24 اینچ مورد استفاده قرار میگیرد. استاندارد « ASME B16.47» : این استاندارد نیز برای تعیین کردن ابعاد Flangeها مطابق قطر آنها، از ۲۶ NPS تا NPS 60 اینچ کاربرد دارد.

ابعاد قطعه نقشه فلنج ها

انواع فلنج :

مدل های مختلف فلنج

فلنج گلودار جوشی (Welding neck Flange) یا گردن جوشی فلنج های لوله گردن جوشی یا فلنج گلودار جوشی (“WN”) دارای یک قسمت مخروطی شکل بلند در بدنه خود (قسمت انتهایی خود) است که از طریق عملیات جوشکاری به گردن لوله اتصال مییابد. همانطور که در تصویر مشاهده میکنید، وجود قسمت مخروطی مانند در این فلنج باعث شده تا از نظر شکل ظاهری با سایر اتصال ها متمایز شده و به آسانی قابل تشخیص باشد. این بخش مخروطی یا گردن، باید از نظر ضخامت و قطری که دارد، با ابعاد لوله مورد نظر یکسان باشد تا در حین عبور مواد در داخل لوله ها مشکلی به وجود نیاید.

فلنج های لوله گردن جوشی یا فلنج گلودار جوشی

قسمت مخروطی این محصول امکان توزیع یکنواخت تنش مکانیکی بین لوله و فلنج گردن جوشی را فراهم میکند و تمرکز تنش در گردن محل اتصال را کاهش میدهد و اجرای بازرسی های مختلف را برای تشخیص نشت های احتمالی در لوله ها و عیوب جوش تسهیل میکند. فلنج گلودار جوشی با یک جوش لب به لب V شکل و با نفوذ کامل به لوله متصل میشود.این محصول معمولاً در شرایطی مورد استفاده قرار میگیرد که در آن، فشار جریان و همچنین ارتعاشات ناشی از عبور مواد، بالا میباشد. بخاطر یکپارچگی با لوله ها، در سیستم هایی که خمیدگی متعدد دارند و تحت دما و فشار بالا هستند، گزینه ای مناسب است.

جوشکاری فلنج گلو دار جوشی

فلنج رزوه ای (Threaded Flange) یا دندانهای فلنج های رزوه ای که دارای رزوه مخروط مانند است، معمولاً NPT بر اساس استاندارد( ASME B1.20.1) به لوله هایی که دارای رزوه های خارجی هستند، متصل میشوند. مزیت این محصولات عدم نیاز به فرایند جوشکاری برای اتصال است. (البته در موارد خاص، جوش های کوچک برای افزایش استحکام اتصال اعمال میشود)این قطعات در اندازههای حداکثر ۴ اینچی و درجهبندی فشار چندگانه در بازار موجود میباشند. عمدتاً برای لوله ها با اندازه و قطر کوچک به کار میروند. از دیگر شرایط مناسب برای این فلنجها فشار و دمای پایین میباشد.استفاده از این قطعات در مناطق حساس و اشتعال زا مانند پمپ بنزین ها و کارخانه ها یک امر الزامی است، زیرا اجرای اتصالات جوشی در چنین محیط هایی خطرات فراوانی را به دنبال دارد.

فلنج رزوه ای

فلنج جوش سوکتی (Socket Weld Flange) یا ساکت ولد در فلنج ساکت ولد یا فلنج های جوش ساکت یا سوکت با استفاده از یک جوش فیله ای که در سمت بیرونی فلنج ایجاد میشود، به لوله متصل میشوند.طبق استاندارد ASME B31.1 برای اجرای اتصال با استفاده از فلنج جوش ساکتی، ابتدا باید لوله را تا زمانی که به پایین قطعه برسد در ساکت فلنج فرو کرده و سپس به اندازه ۱.۶ میلی متر آن را بیرون کشیده و در نهایت فرایند جوشکاری را آغاز کرد.جوش ساکتی ها گزینهای مناسب برای اجرای لوله کشی در پروژه های کوچک به شمار میآید. این قطعات در فشار بالا مقاومت خوبی از خود نشان میدهند. فلنجهای جوش سوکتی، استحکام استاتیکی نسبتا کمی از خود نشان میدهند، اما از طرفی به دلیل وجود یک جوش پره ای به جای جوش دوتایی، دوام و ماندگاری بالایی دارند.

جوشی ساکت

فلنج لبه دار (lap joint flange) یا فلنج لپ جوینت فلنج های لبه دار دارای یک صفحه صاف بوده و در هیچ قسمتی دارای برآمدگی نمیباشند.این قطعه ها از نظر شکل ظاهری مشابه با فلنجهای لغزنده هستند، اما باید توجه داشت که شعاع آنها در محل تلاقی سطح قطعه و سوراخ های پیچ و مهره آنها با هم متفاوت است. این محصول طوری ساخته شده است که مستقیماً روی لوله لغزیده و اکثراً به کمک اتصالاتی که دارای انتهایی خمیده هستند، به کار میرود.لبه دار ها میتوانند آزادانه در اطراف لوله بچرخند و این امر باعث تطبیق سوراخ های پیچ و مهره میشود. به دلیل اینکه لبه دار ها با ماده ای که درون لوله جریان دارد، تماسی برقرار نمیکنند، معمولاً میتوان جنس آنها را از فولاد های ارزان قیمت در نظر گرفت. یکی از مهم ترین مزیت های استفاده از این محصولات، آسان بودن باز و بسته کردن آنها است. در اکثر پروژه ها و لوله کشی هایی که نیاز است تا به طور مکرر فلنج ها تعویض شوند، استفاده از لبه دار ها توصیه میشود. البته در کنار همه این مزایا، باید به این نکته اشاره کنیم که استفاده از این قطعات در شرایطی که دما یا فشار در لوله ها زیاد است، مناسب نبوده و باید نوع دیگری از این قطعات را در نظر بگیریم.

لبه دار یا لپ جوینت

فلنج اسلیپان (Slip On Flange) یا فلنج اسلیپون یکی دیگر از انواع این محصولات، فلنج اسلیپان بوده که تقریبا میتوان گفت، در هر فشاری قابل استفاده است. این دسته را در اکثر موارد از آلیاژ های فولادی و استیل تولید میکنند. اسلیپان ها در ۳ استاندارد متفاوت ANSIB 16.34، ISO و API6A طبقه بندی میشوند. این رده بندی بر اساس جنس فلنجها بوده و متناسب با ماده ای که در ساخت آن به کار رفته، کلاس محصول تعیین میشود. فلنجهای اسلیپان، قابلیت نصب آسانی داشته و به راحتی میتوان آنها را به انتهای لوله متصل نمود. همچنین نسبت به سایر محصولات، ساده تر تراز شده و نیاز به آگاهی از مقدار دقیق تلرانس برای انجام برش نیست. به همین دلیل است که بسیاری از مردم و مخصوصا افرادی که تخصص کمتری در این فرآیند داشته، تمایل بیشتری به خرید اسلیپان ها نسبت به سایر فلنجها دارند.از معایب بزرگ اسلیپان، میتوان به مقاومت پایین آن در برابر ارتعاشات لوله ها اشاره کرد. همچنین شکل پذیری آنها فقط در دماهای بالا امکان پذیر بوده و جوش کاری داخلی آنها نسبتا زمان بر و خسته کننده است.

اسلیپان یا اسلیپون

فلنج ته کوب (Stub End) یک تَه کوب (Stub End) همیشه به همراه یک فلنج کف رینگ لبه دار (Lap Joint Flange) مورد استفاده قرار میگیرد. در این محصول، قطعه لبه دار نقش پشتیبان را برای استاب اند ایفا میکند. کاربرد اصلی فلنج های ته کوب در فشارهای پایین و و پروژه های غیر حساس میباشد. گفتنی است که این محصولات نسبت به سایر اقلام مشابه، از قیمت کمتری برخوردار هستند. ته کوب ها در سه مدل متفاوتنوع (A,B,C) تولید و در بازار عرضه میشوند.

ته کوب

فلنج حلقه مشرک (RTJ) (Ring-Type joint): این نوع محصولات به نحوی ساخته میشوند که در داخل آنها یک سطح برجسته به همراه چند حلقه ماشینی شیاردار وجود داشته باشد. فلنج حلقه مشترک غالباً در پروژه هایی که جریان مواد، فشار بالایی داشته (کلاس ۶۰۰ و رتبه های بالاتر از این مقدار) و در شرایطی که دما نیز بالا باشد، (معمولا دمای بالاتر از ۸۰۰ درجه فارنهایت-۴۲۷ درجه سانتیگراد) به کار برده میشوند. البته باید به این نکته دقت داشت که این محصول، نمیتواند بار اضافی فراتر از تنش پیچ را تحمل کند و در بعضی موارد این امکان وجود دارد که بار اضافی باعث در هم شکستن و خرد شدن واشر شود.

حلقه مشترک

فلنج اوریفیس (orifice flange) این محصول که با نام فلنج روی کار نیز شناخته میشود، در راستای شعاع و بر روی سطح خود دارای یک سوراخ به خصوص است. هدف از وجود این حفره، اندازه گیری جریان موادی است که در لوله ها حرکت میکند.نکته دیگر در مورد اوریفیس ها، وجود تعدادی پیچ اضافه و بیشتر نسبت به سایر محصولات مشابه است. دلیل وجود پیچ های بیشتر، این است که در مواقع بازرسی به کمک پیچ های جک اسکرو هنگام جدا نمودن فلنج اوریفیس و یا جابه جا کردن آن، به عنوان یک جک عمل کرده و عملیات جدا سازی را تسهیل میکند.در این اتصال ها، گاهی اوقات از یک سری ورق های مسیر باز یا مسیر بسته (orifice plate )بهره میبرند. این کار بدان جهت انجام میشود که وجود این ورق ها مثل ورق های فولادی یا استیل، موجب کم کردن فشار یا بستن جریان عبوری میشود. فلنج اوریفیس ها نسبت به سایر مدل ها کاربردهای بیشتری داشته و معمولا بیشتر مورد استفاده قرار میگیرند، همچنین از دوام و ماندگاری بیشتری نیز برخوردار هستند.

flange اوریفیس

فلنج سطح ساده (FLAT FACE) (FF) فلنج سطح ساده که به آن سطح صاف (Flat Face) نیز گفته میشود، دارای سطحی کاملا صاف و بدون برجستگی است. کاربرد این محصولات زمانی مشخص میشود که بخواهیم برای سیستم مورد نظر دو Flange در نظر بگیریم. همچنین گزینه ای بسیار مناسب برای برخی اتصالات آبی است که از طریق فرایند ریخته گری ساخته شده اند. یکی از مهم ترین مواردی که هنگام کار با فلنج های صفحه تخت باید بدانید این است که هرگز آن ها را به Flangeهای صورت برجسته متصل نکنید. بر اساس استاندارد ASME B31.1 زمانی که بخواهیم فلنج های سطح ساده (که از چدن ساخته شده اند) را از طریق قالب های آهنی به نوع برجسته (که از فولاد کربن دار ساخته شده است) متصل کنیم، باید سطوح برجسته کاملا حذف شود.

سطح ساده

فلنج زبانه و شیاردار (T&G) (Tongue & Groove facing) این دسته از محصولات نیز مشابه فلنج های سطح ساده و مدل نر و ماده (M&F) به صورت جفتی تولید شده و در بازار موجود میباشند. تنها تفاوت میان مدل های زبانه و شیار دار با سایر اتصالات جفتی، این است که واشر گسکت (gasket) را روی قطر داخلی خود قرار میدهند. عدم وجود قطر خارجی، دلیل اصلی جلوگیری از سایش، خوردگی و فرسودگی زود هنگام محصول است. این ساختار، سطح کمی از لایه را ایجاد کرده و باعث میشود تا به پیچ ها و دیگر بخش های قطعه بار و فشار کمتری وارد شود. در نهایت با فراهم کردن این امکان، بازدهی بیشتری به وجود خواهد آمد. همانطور که گفتیم این محصول به صورت جفتی کاربرد داشته و نکته ای که حائز اهمیت میباشد، مطابقت زبانه و شیار ها است. یک عدد صفحه فلنج که دارای حلقه برجسته (زبان) بوده، بر روی بدنه قطعه ماشین کاری شده است؛ این در حالی است که فلنج جفت دارای یک فرورفتگی (Groove) منطبق با زبانه جفت دیگر است، که به لوله متصل میشود. روکش های زبانه و شیار در هر نوع از محصول، چه بزرگ باشد و چه کوچک، از استانداردهای مرتبط با خود پیروی میکند. یکی از مهم ترین مزیت های اتصالات زبانه و شیار، تراز بودن آنها به صورت خودکار است که این ویژگی باعث شده تا این محصولات به راحتی بر هم منطبق شده و به کمک روش های مخصوص متصل شوند. زبانه و شیار دار فلنج نر و ماده (Male & Female) (M&F) این محصولات به نحوی طراحی شده اند که حتما باید به صورت جفتی تولید شوند. همانطور که از نامشان پیداست، سطح یکی از آنها دارای برآمدگی و سطح دیگر دارای یک تو رفتگی میباشد. با توجه به شرایط و موقعیت کاری مورد نظر، این سطوح تو رفتگی و برامدگی با نسبت های خاص و متفاوتی طراحی میشوند. در بیشتر موارد، سطح دارای تو رفتگی (ماده) دارای “۱۶.۳ عمق و سطح برآمده (نر) دارای “۴.۱ برامدگی است.

نر و ماده

فلنج با سطح برجسته (RF) (RAISED FACE) در گذشته این نوع قطعات را هنگام اتصال، به کمک یک واشر که از جنس آزبست ساخته میشد، مهر و موم میکردند. اما در حال حاضر واشر این Flangeها از مواد سازگار با محیط زیست ساخته میشود. در سطح برجسته ها، سطح دو فلنج (Face) در مقابل هم قرار گرفته و در نهایت بر روی آنها لایه ای(واشر) دیگر (که ماشین کاری شده است) قرار داده میشود. این لایه جدید نسبت به سطح کلی قطعه برجسته تر در نظر گرفته میشود. این محصولات بیشترین استفاده و کاربرد را در محیط های صنعتی و کارخانه ای داشته و به سهولت قابل شناسایی هستند. هدف فلنجهای RF، انتقال فشار بیشتر بر روی واشر قرار گرفته، میباشد؛ این اقدام باعث شده تا مقداری از فشاری که به ناحیه اتصال وارد است، کاسته شود. استاندارد ابعادی و فشار این محصول بر اساسASME تعیین شده است. میزان تحمل فشار قطعه، ارتفاع صفحه برجسته را مشخص میکند.

سطح برجسته

فلنج کور (Blind Flange) یکی دیگر از انواع اتصالات مفید که در صنایع مختلف کاربردهای فراوان دارد. این نوع از Flange نیز مانند سایر مدل ها ظاهری شبیه به دیسک داشته و سوراخ هایی در اطراف آن طراحی شده است. یکی از دلایل نامگذاری این محصول، عدم عبور جریان مواد از آن میباشد. Blind Flange زمانی که در مسیر لوله کشی متصل شود، راه عبور را مسدود میکند. البته این مورد نه تنها به عنوان یک ایراد تلقی نشده، بلکه کاربرد این قطعه از همین ویژگی به خصوص نشات میگیرد؛ به عنوان مثال زمانی که به طور موقت به یک خط لوله احتیاج نداشته باشید، میتوانید به کمک این اتصال، مسیر را موقتا ببندید. به طور کلی میتوان گفت که این اتصال، در صنایعی مثل نفت و گاز، پتروشیمی، آب و فاضلاب و … بسیار پرکاربرد است.